серия сплавов магния-магневый мастер-сплав-цирконий

i. роль циркония в сплавах магния

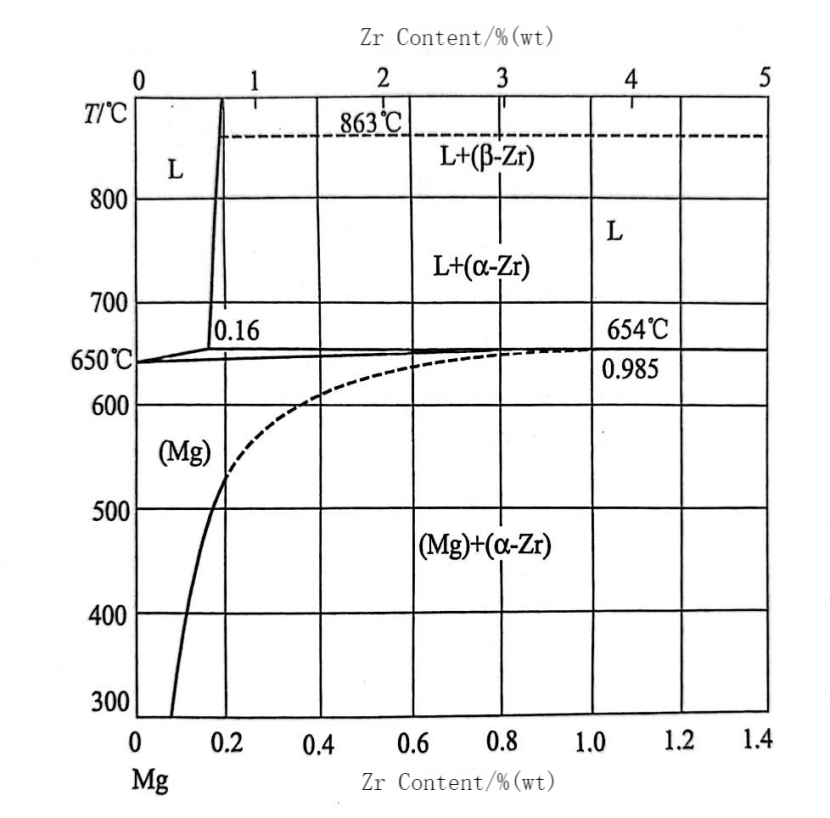

укрепление тонкого зерна является одним из наиболее эффективных методов укрепления сплавов магния для повышения их прочности, повышения пластичности и вязкости. в настоящее время наиболее часто используемыми методами укрепления мелкокристаллов являются металлические легирующие, то есть добавление отдельных элементов и соединений к частицам сплава для уточнения сплава магния, таких как zr, ca, si и другой коэффициент ингибирования зерна grf (ограничение роста) значения более крупных элементов. среди них значение grf элемента zr составляет 38,29, а кристаллическая структура очень похожа на значение mg, что оказывает наиболее значительное влияние на уточнение сплавов mg-re. в то же время добавление zr может уменьшить тенденцию сплава к термическому растрескиванию и улучшить прочность, пластичность и сопротивление ползучести. тем не менее, существует огромная разница в свойствах элементов zr и mg, как показано в таблице 1; и два элемента в основном несмешиваются, как показано на бинарной фазовой диаграмме mg-zr на рис. 1. многочисленные исследования показали, что лучший способ добавления zr-добавление мастера mg-zr в расплавленном магнее.

таблица 1 сравнение свойств zr и mg

| элементы | мг | zr |

| точка плавления/℃ | 650 | 1855 |

| точка кипения/℃ | 1107 | 4409 |

| плотность/g7cm-3 | 1.738 | 6.51 |

| кристаллическая структура | hcp | hcp |

| постоянная решетка | a = 0,32092 nmc = 0,52105 nmc/a = 1,6236 | a = 0,3232 nmc = 0,5147 nmc/a = 1,5925 |

| атомный радиус/нм | 0.162 | 0.16 |

рисунок 1 мг-zr бинальная фазовая диаграмма

iiполем магнезий-цирконийвладелецпроцесс подготовки сплава

традиционный процесс препарата мастер-сплава mg-zr-это метод теплового восстановления магния, который, покрывающий расплавленную соль для защиты, при высокой температуре выше 1100 ℃, посредством механического перемешивания, избыток металла mg реагирует с калийевым цирконом в избытке, чтобы восстановить, тем самым снижая металлические частицы zr, а затем формируя mg-zr-zr-zr-zr-реакцию. температура снижения этого процесса намного выше, чем в температуре плавления металла mg, которая неизбежно приведет к окислению и сжиганию металла mg для получения большого количества дыма; с другой стороны, из-за использования фторида циркония калия в качестве сырья и принять режим защиты с расплавленным соленовым покрой, он определенно приведет к большому количеству остатков отходов, содержащих фтор, а окружающая среда является очень серьезным загрязнением. и мастер mg-zr, приготовленный этим процессом, имеет серию проблем с качеством, таких как композиционная сегрегация, грубые частицы циркония, агломерация, легкая коррозия окисления и т. д., которые не могут удовлетворить требования к качеству и производительности нового поколения сплава с редкозамельными магниями с высоким уровнем экологически числа.

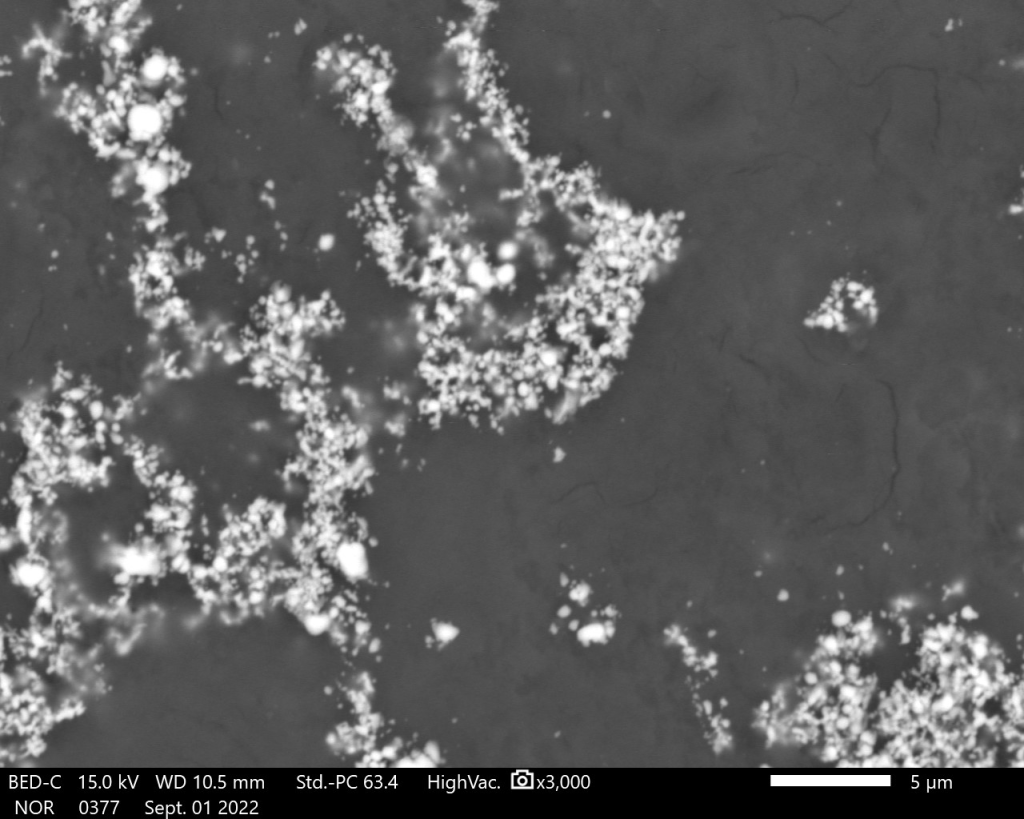

наша компания самостоятельно разработала новый процесс подготовки высококачественного мастер-сплава mg-zr с помощью метода теплового восстановления немагности. процесс принимает уникальную технологию плавления и перемешивания, которые с помощью режима защиты газа можно контролировать ниже 700 ℃, а не только производственная среда является дружественной и без загрязнения, подходящей для крупномасштабного производства, и результирующей мастер-сплавов mg-zr в частиц zr из тонкого размера, единообразного распределения, без крупных частиц аггламера, неокислительного коррозиона и использования. продукты показаны на рисунке 2.

рисунок 2 mg-zr master сплав

iii. магнезий-цирконийвладелецсплав технических индикаторов

1. композиция

таблица таблицы 2 мг-zr master composition table

| тип | спецификация | нечистовый контент | примечание |

| mg-zr10 | zr : 10 ± 1% | fe≤0,02%、 si≤0,02%、 mn≤0,02%、 ca≤0,02%、 ni≤0,002%、 al≤0,007%、 cu≤0,0008% | контент zr может быть настроен по запросу |

| mg-zr20 | zr: 20 ± 2% | ||

| mg-zr30 | zr : 30 ± 2% |

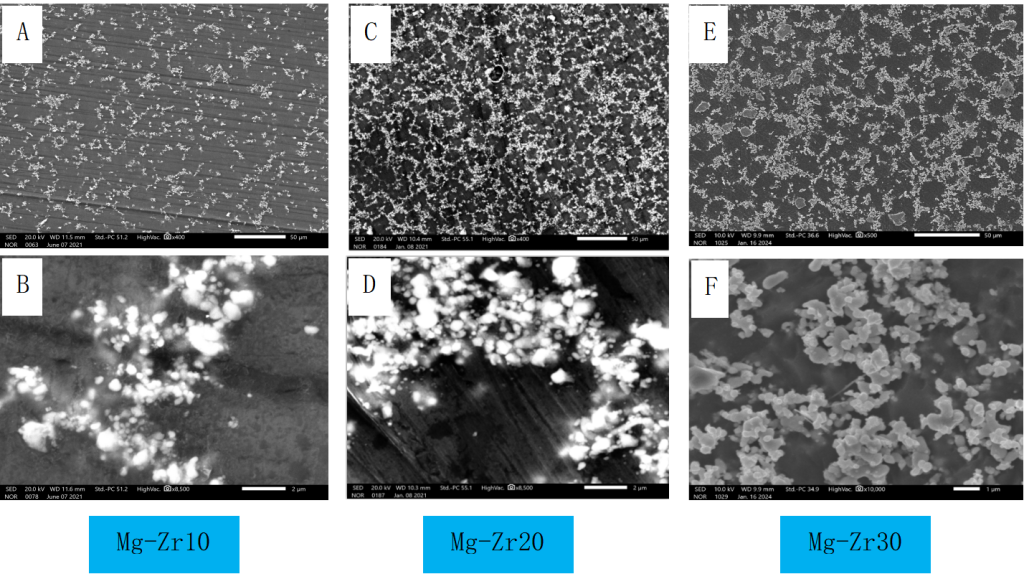

2. микроструктура и размер частиц zr

рисунок 3 микроструктура различного содержимого zr mg-zr master сплав

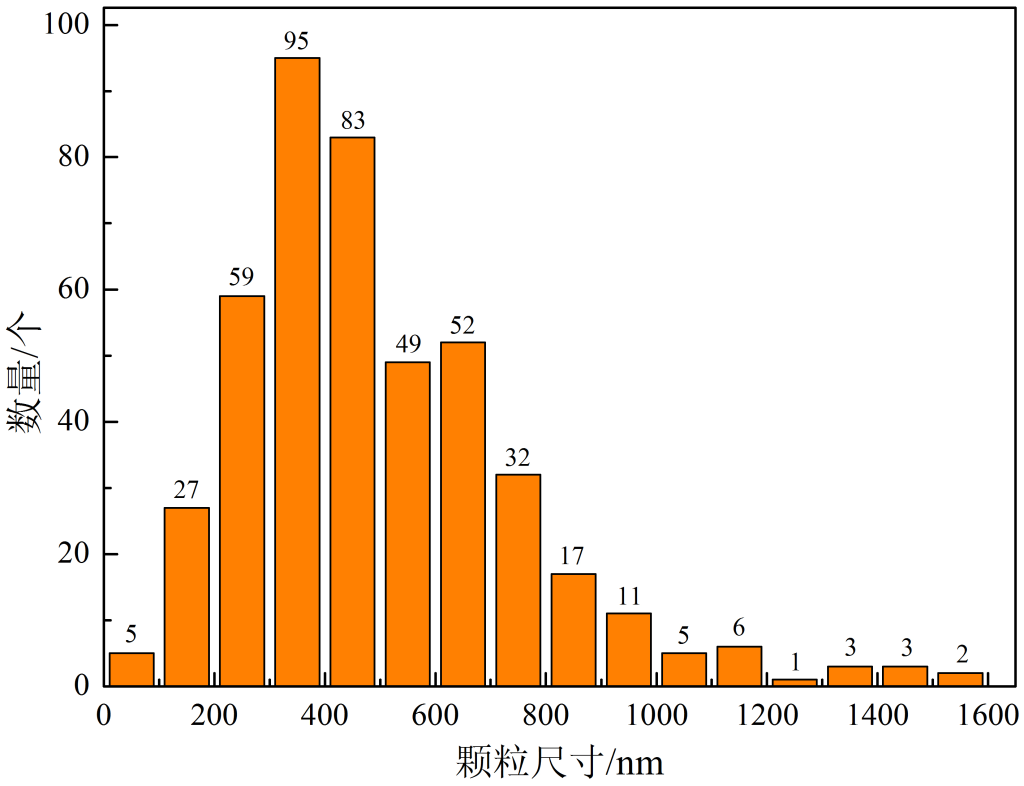

рисунок 4 mg-zr20 master сплав zr распределение частиц по размерам

3. отчет о третьей партии

EN

EN NL

NL FR

FR DE

DE JA

JA KO

KO PT

PT RU

RU ES

ES TR

TR