Свойства и приложения сплавов Mg-Re-Zn-Zr

В соответствии с принципами легирования, ND среди элементов редкоземельной (RE) демонстрирует относительно высокую растворимость в MG, что значительно способствует как темно-в комнате, так и в высокой температуре прочности. Смешанный RE (преимущественно CE) и CE показывают самую низкую растворимость (0,85%), которая приносит пользу высокотемпературной прочности, но отрицательно влияет на прочность и пластичность в помещении. LA обладает самым слабым эффектом, предлагая неполноценные вклады как в силу высокой, так и низкой температуры по сравнению с ND и CE.

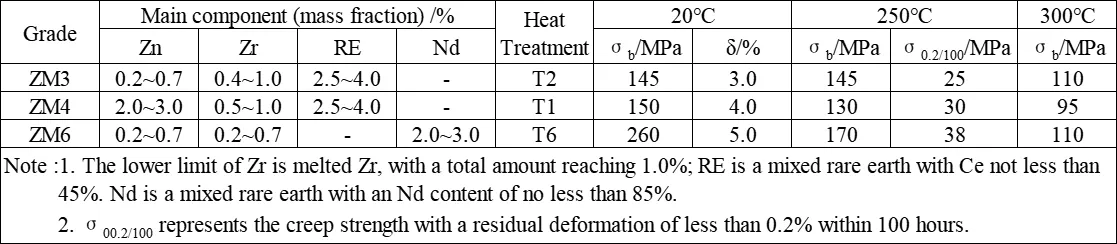

ZM3 и ZM4 принадлежат к системе MG-CE. Оба сплава имеют идентичное содержимое смешанного RE (CE-Rich) и ZR (см. Таблицу ниже), но различаются по содержанию Zn: ZM3 имеет низкую Zn (0,2–0,7%), что приводит к более низкой силе с температурой в помещении, в то время как ZM4 содержит более высокую Zn, повышая прочность в температуре температуры, но снижая высокую силу температуры. Оба сплава демонстрируют отличную термостабильность при 200–250 ° C, причем ZM3 поддерживает почти неизменную прочность до 250 ° C. Микроструктура сплавов Mg-CE сплава состоит из α-фазы и соединений на границах зерна. Размер зерна уменьшается с увеличением растворенного содержания ZR, улучшая свойства в помещении. Чтобы удовлетворить стандартизированные требования к производительности, растворенный ZR должен составлять ≥0,4% для ZM3 и ≥0,5% для ZM4 (средний диаметр зерна ≤0,04 мм).

Химический состав и механические свойства при высоких и низких температурах теплостойчивого литья сплавов серии Mg-Re-Zn-Zr-ZR

I. Химический состав и свойства сплава zm3

Химический состав и содержание примесей (WT%) ZM3

Система термообработки сплава ZM3: ZM3 обычно используется в состоянии AS-CAST. При откровении рекомендуемый процесс составляет (325 ± 5) ° C в течение 3–5 часов, за которым следует воздушное охлаждение. Температура зажигания ZM3 в воздухе составляет ≥400 ° C, хотя воспламеняемость зависит от размеров части и геометрии. Мелкие частицы или пыль легко воспламеняются, в то время как обработка чипсов создает более низкие риски огня, если не нагреваться над точками зажигания. Толстые участки требуют длительного нагрева для гонок.

II Процесс таяния и литья сплава ZM3

(1) Сплав расплавлен в тиглевой стали с низким содержанием углерода для сварки. Процесс плавления сплава с цирконием, содержащимся, отличается от процесса алюминия, содержащих магниевые сплавы. Это должно быть выполнено в том же тигеле, что и кастинг. Перевод в другой тиг для литья приведет к потере содержания циркония. Сплав растоплен под крышкой потока, состоящего из хлоридов и фторидов. Во время легирования металлы редкоземелью не должны подвергаться воздействию высоких температур в воздухе над поверхностью жидкости, и их не следует удалять с поверхности жидкости, чтобы избежать окисления и потерь. Потеря цинка можно игнорировать, в то время как потеря редкоземельных элементов варьируется в зависимости от операции литья, как правило, от 10% до 15%. Цирконий добавляется в форме мастера магний-циркония с фракцией массы циркония более 25%. Во время переработки особый поток без хлорида магния обсыпается на металлической поверхности. Это связано с тем, что хлорид магния в обычных потоках будет реагировать с редкоземельными металлами с образованием хлоридов редкоземелью, которые осаждаются из металлической жидкости, вызывая потерю редкоземельных ресурсов. Перед литьем металл остается, чтобы стоять в течение 15-20 минут, чтобы поток отделялся от металла и осаждения нерастворимыми соединениями. Затем температура снижается до требуемого уровня для литья отливок. По меньшей мере от 15% до 20% расплава сплава должно оставаться на дне тигеля, чтобы предотвратить изливание шлака, потока и нерастворимого циркония в форму.

(2) Во время процесса приготовления сплава необходимо предотвратить загрязнение такими элементами, как алюминий, железо, кремний и марганец, так как эти элементы препятствуют эффекту уточнения зерна.

(3) Из -за низкой растворимости циркония и его тенденции образовывать соединения с различными примесими элементами и быть потерянным, количество добавленного циркония должно быть в 3-5 раз больше, чем требуемое содержание циркония в сплаве.

(4) Степень уточнения зерна тесно связана с содержанием растворенного циркония в сплаве. В то же время содержание циркония оказывает значительное влияние на растягивающие свойства сплава. Следовательно, технология плавления и контроль температуры чрезвычайно ключевой.

Iii. Физические свойства сплава zm3

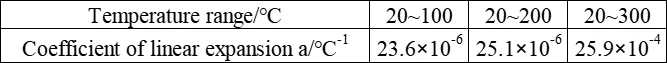

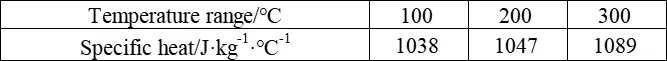

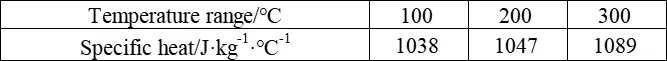

Сплав ZM3 не магнитный. Его диапазон температуры плавления составляет 590 - 645 ℃. Теплопроводность λ составляет 117 Вт/см · ℃ при 100 - 300 ℃. Плотность γ составляет 1,80 г/см=. Удельное сопротивление ρ при 20 ℃ составляет 73 нОм · м. Удельная теплоемкость и коэффициент линейного расширения сплава ZM3 показаны в следующей таблице.

Коэффициент линейного расширения сплава zm3

Удельная теплоемкость сплава zm3

Микроструктура сплава ZM3 в условиях AS-CAST состоит из твердого раствора Mg и блочных соединений, распределенных на границах зерна. В случаях глубокой коррозии можно наблюдать внутриплоскую сегрегацию ZR. Более высокое содержание ZR приводит к более тонкому размеру зерна сплава и более низкой тенденции к формированию соединений внутри дендритов. После отжига при 325 ° С в течение 3-5 часов некоторые соединения осаждаются в виде мелких частиц в зернах. Сплав магния ZM3 обладает превосходной коррозионной устойчивостью в сухом воздухе, но его химическая стабильность плохая при влажном воздухе, воде (особенно морской воде), и он энергично реагирует с большинством неорганических кислот. В промышленных атмосферах коррозионная стойкость магния аналогична устойчивости средней углеродистой стали. Оксидная пленка магния не является плотной, поэтому обработка поверхности необходима для долгосрочного использования в атмосферных условиях. Магниевые сплавы стабильны в отношении селеновой кислоты, фторидов и гидрофторической кислоты, образуя нерастворимые соли. В отличие от алюминия, магниевые сплавы не реагируют с гидроксидом натрия, а также стабильны в бензине, керосине и смазывании. Магний является одним из наиболее электроотрицательных металлов и не должен быть непосредственно собран с частями, изготовленными из алюминиевых сплавов (кроме сплавов Al-MG), медных сплавов или стали, так как это может вызвать электрохимическую коррозию. Железо, медь, никель, кремний, хлориды и другие примеси, а также определенные дефекты литья могут снизить стабильность коррозии сплавов магния. ZR в сплаве может уточнить размер зерна и устранить вредное воздействие примесей, значительно повышая коррозионную стойкость сплава.

IV Свойства процесса сплава zm3

(1) Формирование производительности.

Сплав ZM3 обладает отличной обработкой литья, с температурой литья от 720 до 800 ° C. Сплава имеет хорошие свойства заполнения, а его текучесть, измеряемая по длине литого теста, составляет 300 мм. Не существует тенденции формировать микроскопическую пористость во время затвердевания. Первая трещина в испытании на тенденцию к термическому растрескиванию образуется при ширине кольца от 12,5 до 15 мм. Скорость линейной усадки составляет 1,3%.

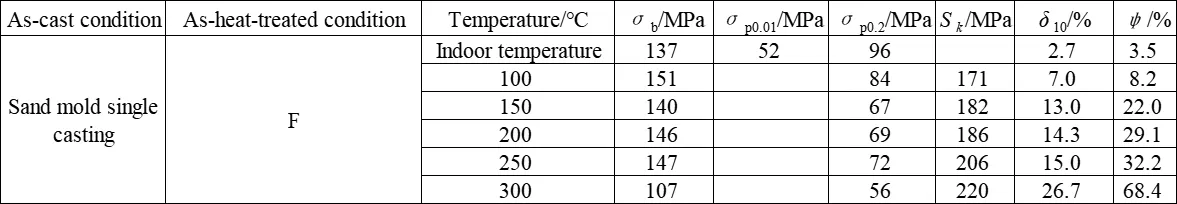

Типичные растягивающие свойства сплавов ZM3 при комнатной температуре и высокой температуре

(2) Сварная производительность.

Сплава может быть сварена сваркой аргона и имеет хорошие результаты сварки. Внутреннее напряжение должно быть устранено после сварки, а после сварки следует выполнять внутреннее качество и проверка поверхностной трещины.

(3) процесс термообработки

Сплав только отжигают только тогда, когда это необходимо.

(4) Процесс обработки поверхности

Поверхность литья должна быть химически окислена, образуя тонкий защитный слой. Перед химической окисленной обработкой кастинг должен быть обручен и обезжиривался. В соответствии с различным применением деталей, нефть или защита от красок следует выполнять после окисления.

(5) Производительность обработки и шлифования

Сплав имеет отличную производительность обработки и может быть обработан на большей глубине резания и очень высокой скорости по сравнению с другими металлами. Мощность, необходимая для удаления определенного количества металла, ниже, чем у любого другого металла. Во время обработки отличные гладкие поверхности могут быть получены без шлифования или полировки, будь то с резкой жидкостью или без нее.

V. Приложения сплава zm3

Сплав ZM3 широко используется в деталях двигателя, аксессуарах и различных оболочках.

EN

EN NL

NL FR

FR DE

DE JA

JA KO

KO PT

PT RU

RU ES

ES TR

TR